PRODUZIONE

TRATTAMENTO DEI CIRCUITI

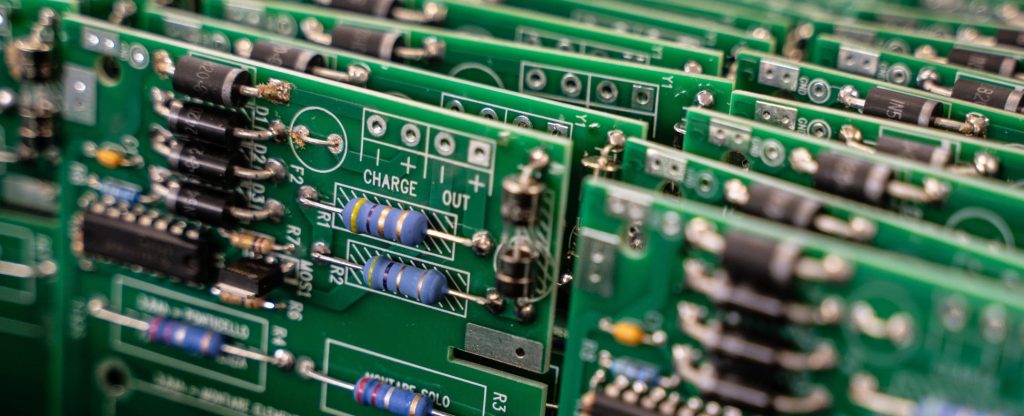

Protezione e Affidabilità per le schede elettroniche

Il trattamento dei circuiti è una fase fondamentale nella produzione di schede elettroniche ad alte prestazioni. Dopo l’assemblaggio, ogni scheda che lo necessita viene sottoposta a processi dedicati per garantirne resistenza, affidabilità e lunga durata, anche negli ambienti più critici. TCL Group unisce competenza tecnica e tecnologie avanzate per offrire soluzioni personalizzate in base alle diverse esigenze di progetto.